工業触媒のデザインでは目的の化学反応によって活性成分が選定され、使われる反応器の形式によって触媒の大きさや形が選ばれる。例えば固定床と呼ばれる形式では、成形された触媒が反応器の中に充填され、そこを気体または液体が流れることで触媒反応が進む。触媒の性質には物性と言われる物理的性質と活性成分の選択などの化学的性質がある。反応物が触媒粒子中の活性点に効率よく辿り着き、高い活性と選択性で目的反応が起き、且つ長い寿命を達成するためには両性質がバランスよく備わっている必要がある。

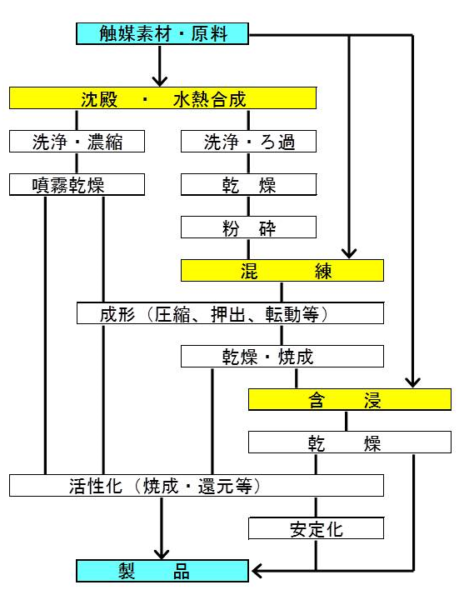

触媒を作るためには図に示したように多くのステップ(単位操作)が必要で、阿弥陀くじのようにどのルートを辿ってもよく、上から下へのみならず逆向きのルートもあり得る。長い経験によって各ステップには重要な意味が見いだされ、ルートと製造条件の最適化が行われている。大きくは 1. 沈殿工程を経る 2. 混錬工程を経る 3. 含浸工程を経る作り方に分類できるであろう。

沈殿、混錬工程の後には様々な装置を使用する成形工程があり、噴霧造粒による微粒子、圧縮成形による錠剤、押出し機による押出し状などの形状が与えられる。成形物は多孔体であり、細孔容積、細孔径分布などの細孔構造、圧壊強度、充填密度などの物性の制御が重要である。特に強度と細孔容積は相反するのでバランスをとる必要がある。最後の活性化は触媒活性成分の価数などの状態を制御する、性能に大きな影響を与える工程である。具体的には、単純な焼成の他に水素による還元、硫黄化合物による硫化、雰囲気焼成による金属の価数制御などがある。この工程は触媒が充填された反応器の中で使用開始前に行われることもある。